مقاله تخصصی درباره تراشکاری

مقدمه

در دنیای امروز، صنایع مختلف برای رقابت در بازارهای جهانی نیازمند دقت، کیفیت و سرعت در تولید هستند. یکی از فرآیندهای حیاتی در این مسیر، تراشکاری است. تراشکاری بهعنوان یکی از قدیمیترین و دقیقترین روشهای ماشینکاری، جایگاه ویژهای در تولید قطعات فلزی و صنعتی دارد. از ساخت شفتهای دقیق در صنایع خودروسازی گرفته تا تولید قطعات حساس در هوافضا و تجهیزات پزشکی، همه و همه به این هنر-صنعت وابستهاند.

در این مقاله که توسط تیم تخصصی بلاگ میکرومتر تهیه شده، قصد داریم نگاه جامع و حرفهای به فرآیند تراشکاری داشته باشیم؛ از معرفی انواع دستگاهها گرفته تا روشهای بهینهسازی تولید و بررسی نقش فناوریهای نوین در این صنعت. مخاطب ما شما صنعتگران، مهندسان و مدیران فنی هستید که به دنبال اطلاعات دقیق، کاربردی و تخصصی در این حوزه میگردید.

تراشکاری چیست؟

تراشکاری یک فرآیند ماشینکاری مکانیکی است که طی آن، ابزار برش ثابت و قطعهکار در حال چرخش است. در این فرآیند، برادهبرداری از سطح قطعه با دقت بالا انجام میشود تا شکل، ابعاد و پرداخت سطح مورد نظر حاصل گردد. تفاوت اصلی تراشکاری با سایر روشهای ماشینکاری، در نحوه حرکت قطعهکار است که برخلاف فرزکاری، در آن قطعه بهجای ابزار، میچرخد.

کاربردهای تراشکاری بسیار متنوع است؛ از تولید پیچها و مهرهها، شفتها و بوشها، قطعات موتور، قطعات ابزارهای پزشکی و حتی قالبهای صنعتی. بسته به نوع قطعه و تلورانس مورد نیاز، میتوان از تراشکاری دستی یا CNC استفاده کرد.

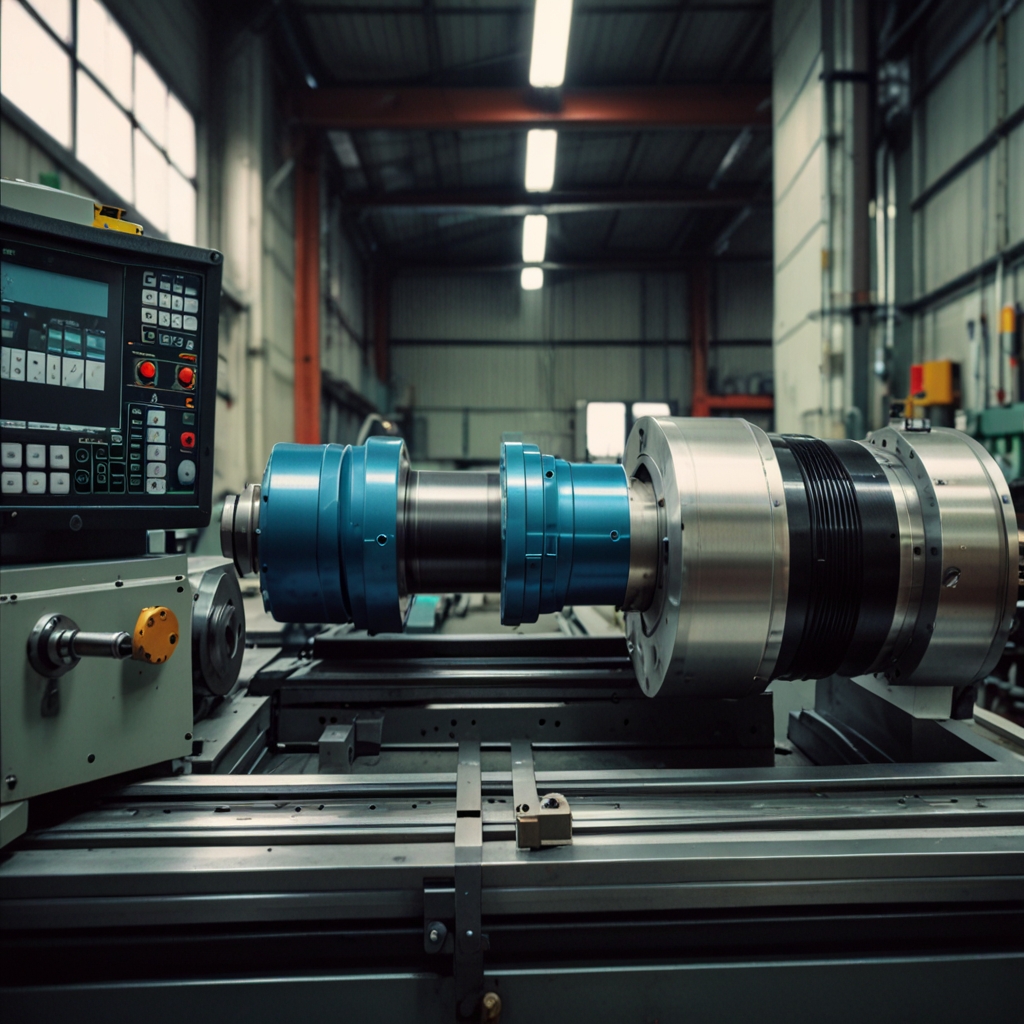

انواع دستگاههای تراش

دستگاههای تراش را میتوان بر اساس نوع عملکرد، کنترل و کاربرد به چند دسته کلی تقسیم کرد:

- دستگاه تراش دستی (یونیورسال): این نوع دستگاه بیشتر در کارگاههای کوچک، تولیدات کمتیراژ و کارهای سفارشی کاربرد دارد. اپراتور کنترل کامل بر حرکت ابزار دارد.

2. دستگاه تراش CNC (کنترل عددی کامپیوتری): دستگاهی که با برنامهنویسی دقیق G-Code عملیات برادهبرداری را انجام میدهد. دقت بالا، تکرارپذیری، تولید انبوه و قابلیت اجرای طرحهای پیچیده از مزایای اصلی این نوع دستگاه است.

3. دستگاه تراش خودکار (Automatic Lathe): در این دستگاهها تعویض ابزار و عملیات تولید بدون دخالت اپراتور انجام میشود و معمولاً برای تولید انبوه قطعات کوچک کاربرد دارند.

4. دستگاههای خاص مانند تراش عمودی (Vertical Lathe) یا دستگاههای تراش چندمحوره نیز برای پروژههای خاص صنعتی استفاده میشوند.

ابزارهای مورد استفاده در تراشکاری

ابزارهای برشی در تراشکاری نقش حیاتی دارند. بسته به جنس قطعهکار، نوع عملیات و سطح پرداخت مورد انتظار، انتخاب ابزار مناسب میتواند تفاوت زیادی در نتیجه نهایی ایجاد کند. ابزارهای متداول در تراشکاری عبارتند از:

- ابزار فولاد تندبر (HSS): برای برش مواد نرمتر مانند آلومینیوم یا برنج. ارزان و قابل تیز شدن مجدد هستند.

- ابزار کاربیدی (Carbide): مقاومت بالا در برابر حرارت و سایش. برای عملیات سریع یا مواد سخت مانند فولادهای آلیاژی.

- ابزار سرامیکی و CBN: برای عملیات دقیق روی مواد بسیار سخت. اغلب در تولید انبوه یا CNCهای پیشرفته استفاده میشوند.

نگهداری ابزار شامل بررسی سایش لبه، جلوگیری از شکستگی و استفاده از روانکننده مناسب است. ابزارهای قابل تعویض با اینسرت، هزینه تعمیر و نگهداری را نیز کاهش میدهند.

فرآیندهای رایج در تراشکاری

در تراشکاری، فرآیندهای مختلفی بر اساس نوع قطعهکار، هدف ماشینکاری و موقعیت ابزار انجام میشود. مهمترین این عملیات عبارتند از:

- روتراشی (Facing): صاف کردن سطح جلویی قطعهکار.

2. طولتراشی (Turning): کاهش قطر قطعه بهصورت محوری.

3. سوراخکاری (Drilling): ایجاد سوراخ در مرکز قطعه.

4. رزوهزنی (Threading): ایجاد پیچ یا رزوه داخلی و خارجی.

5. پلهتراشی (Shouldering): ایجاد قطرهای پلهای روی شفتها.

6. شیارزنی (Grooving): ایجاد شیار روی سطح خارجی یا داخلی.

7. کپیتراشی (Profiling): ایجاد فرمهای خاص و منحنی بر روی قطعه.

هرکدام از این فرآیندها به ابزار، پارامترهای برشی و برنامهریزی دقیق نیاز دارند.

مواد قابل ماشینکاری

یکی از مزایای تراشکاری، امکان کار با طیف وسیعی از مواد است. انتخاب ماده مناسب به نیاز فنی، مقاومت مکانیکی، دمای کاری و هزینه بستگی دارد. متداولترین مواد در تراشکاری عبارتند از:

- فولادهای ساده کربنی و آلیاژی: رایجترین گزینهها در ساخت قطعات صنعتی.

- آلومینیوم و آلیاژهای آن: سبک، مقاوم به خوردگی و ماشینکاری آسان.

- برنج و برنز: پرداخت عالی و مقاومت به زنگزدگی، مخصوص تجهیزات دقیق.

- چدن: قابلیت جذب لرزش بالا، اما شکننده.

- پلاستیکهای مهندسی (POM, PTFE): کاربرد در صنایع پزشکی و غذایی.

ماشینکاری برخی مواد سخت مانند تیتانیوم یا سوپرآلیاژها نیازمند تجهیزات پیشرفته و ابزار مخصوص است.

کنترل کیفیت در تراشکاری

در فرآیندهای صنعتی، تضمین کیفیت قطعه نهایی از اهمیت بالایی برخوردار است. در تراشکاری، کنترل کیفیت معمولاً در سه مرحله انجام میشود:

- قبل از شروع تولید: بررسی ابزار، دستگاه، برنامه CNC و مواد اولیه.

2. حین تولید: استفاده از ابزارهای اندازهگیری دقیق مانند کولیس، میکرومتر، گیجها و سنسورهای دیجیتال برای پایش تلورانسها.

3. پس از تولید: اندازهگیری ابعاد نهایی، آزمون سطح، سختیسنجی و بررسیهای بصری.

استانداردهای ISO و DIN برای تضمین کیفیت و دقت در تولید قطعات تراشکاری نقش تعیینکنندهای دارند. خطای انسانی، سایش ابزار و تنظیمات نادرست از جمله عوامل تأثیرگذار بر کیفیت هستند که باید پایش شوند.

ایمنی در محیط تراشکاری

تراشکاری به دلیل استفاده از ابزارهای تیز، قطعات در حال چرخش با سرعت بالا و ایجاد برادههای تیز، محیطی بالقوه خطرناک است. رعایت نکات ایمنی نهتنها سلامت اپراتورها را تضمین میکند بلکه از آسیب به دستگاهها نیز جلوگیری مینماید.

برخی اصول ایمنی مهم در تراشکاری:

- استفاده از لباس کار مناسب، عینک ایمنی و دستکش مقاوم.

- بستن موها و جلوگیری از آویزان بودن لباس یا زیورآلات.

- استفاده از محافظ دستگاه (chip guard) برای جلوگیری از پرتاب براده.

- خاموش کردن دستگاه هنگام تعویض ابزار یا تنظیم قطعه.

- آموزش مداوم اپراتورها و پیروی از دستورالعملهای فنی.

ایمنی باید بخشی جداییناپذیر از فرهنگ کارگاهی باشد تا از حوادث ناگوار جلوگیری شود.

کاربرد تراشکاری در صنایع مختلف

تراشکاری بهدلیل دقت بالا، قابلیت تولید قطعات پیچیده و تنوع در مواد، تقریباً در تمامی صنایع نقش کلیدی دارد:

- خودروسازی: تولید شفت، یاتاقان، پیستون، دیسک ترمز و انواع اتصالات.

- نفت، گاز و پتروشیمی: ساخت قطعات پرفشار، شیرآلات صنعتی، فلنج و تجهیزات حفاری.

- هوافضا: قطعات دقیق با آلیاژهای مقاوم در برابر دما و فشار.

- پزشکی: ابزارهای جراحی، ایمپلنتهای استخوانی، تجهیزات دندانپزشکی.

- کشاورزی و ماشینآلات راهسازی: قطعات مقاوم در برابر سایش و ضربه.

گستردگی کاربردها نشاندهنده اهمیت بالای این فرآیند در زنجیره تولید جهانی است.

فناوریهای نوین در تراشکاری

تراشکاری سنتی امروزه دچار تحول عظیمی شده است. با ورود فناوریهای نو، بهرهوری، دقت و انعطافپذیری در این حوزه افزایش چشمگیری یافته:

- تراشکاری CNC چندمحوره: امکان تولید قطعات پیچیده در یک ستاپ.

- اتوماسیون با رباتها: بارگیری/تخلیه قطعات، کاهش دخالت انسانی.

- سیستمهای پایش وضعیت ابزار (Tool Monitoring): افزایش عمر ابزار و جلوگیری از خرابی ناگهانی.

- افزایش دقت با سنسورهای دیجیتال و کنترل کیفیت در لحظه (In-Process Measurement).

- تراشکاری ترکیبی (Mill-Turn): ترکیب فرز و تراش در یک ماشین.

این نوآوریها نه تنها سرعت تولید را افزایش میدهند بلکه کیفیت و رقابتپذیری را نیز بهبود میبخشند.

جمعبندی و نتیجهگیری

تراشکاری، به عنوان یکی از ستونهای اصلی صنعت ماشینکاری، نهتنها قدمتی تاریخی دارد بلکه با تحول فناوری بهطور چشمگیری مدرن شده است. امروزه با وجود دستگاههای CNC، ابزارهای پیشرفته، مواد خاص و نرمافزارهای طراحی و کنترل، این فرآیند به اوج دقت و کارایی رسیده است.

در صنایع مختلف، از تولید قطعات ساده تا پیچیدهترین محصولات صنعتی، تراشکاری نقش بیبدیلی دارد. برای صاحبان صنایع و مهندسان فنی، آگاهی از فرآیندها، تجهیزات، ایمنی، کنترل کیفیت و نوآوریها، یک مزیت رقابتی به شمار میرود.

در بلاگ میکرومتر، تلاش ما ارائه مقالاتی حرفهای و عمیق است تا بتوانیم به شما در مسیر ارتقاء تولید، افزایش کیفیت و بهرهوری بیشتر کمک کنیم. با ما همراه باشید تا در مسیر دانشمحور صنعت، گامهای محکمتری برداریم.

تأثیر پارامترهای برشی در کیفیت سطح

در تراشکاری، پارامترهای برشی شامل سرعت برش (Cutting Speed)، نرخ پیشروی (Feed Rate) و عمق برش (Depth of Cut) تأثیر مستقیمی بر کیفیت سطح نهایی، عمر ابزار و زمان تولید دارند.

- افزایش سرعت برش معمولاً باعث کاهش زبری سطح میشود، اما ممکن است به افزایش سایش ابزار منجر گردد.

- پیشروی بالا منجر به افزایش نرخ برادهبرداری میشود، ولی کیفیت سطح کاهش مییابد.

- عمق برش بیشتر به کاهش تعداد پاسهای تراش کمک میکند ولی به توان و صلبیت بیشتری نیاز دارد.

برای رسیدن به بهترین کیفیت سطح، باید توازن مناسبی بین این پارامترها برقرار کرد. استفاده از سیستمهای پایش هوشمند میتواند در تنظیم خودکار این پارامترها مؤثر باشد.

بررسی انواع تلرانسها و فیتها در تراشکاری

تلرانسها (Tolerances) بازه مجاز انحراف از ابعاد اسمی هستند که در طراحی قطعات لحاظ میشوند. در تراشکاری، رعایت تلرانسها بسیار مهم است زیرا مستقیماً بر قابلیت مونتاژ و عملکرد قطعه تأثیر دارد.

- تلرانسهای بسته (Tight Tolerances): نیازمند دقت بالا و ابزار دقیق. مانند h7/g6 در اتصالات دقیق.

- تلرانسهای باز (Loose Tolerances): در قطعات عمومی و غیرحساس بهکار میروند.

فیتها نیز نوع رابطه بین دو قطعه مونتاژی (مانند شفت و بوش) را تعیین میکنند:

- فیت لقی (Clearance Fit)

- فیت فشاری (Interference Fit)

- فیت انتقالی (Transition Fit)

مهندسان طراحی باید با توجه به کاربرد، نوع تلرانس و فیت مناسب را انتخاب کنند. اپراتورهای تراش نیز باید با استفاده از ابزار دقیق، این حدود را رعایت کنند.

انتخاب نرمافزار مناسب برای ماشینکاری CNC

در محیطهای صنعتی مدرن، طراحی و برنامهنویسی قطعات CNC بدون استفاده از نرمافزارهای CAD/CAM تقریباً غیرممکن است. این نرمافزارها مسیر ابزار را بهینهسازی کرده و دقت نهایی را تضمین میکنند.

محبوبترین نرمافزارهای مورد استفاده در تراشکاری CNC عبارتند از:

- SolidWorks: طراحی سهبعدی قطعات و اسمبلها.

- MasterCAM: تولید G-Code برای دستگاههای CNC با رابط کاربری گرافیکی و قدرتمند.

- Fusion 360: یکپارچه با طراحی، تحلیل و CAM در یک پلتفرم ابری.

- Siemens NX: مخصوص پروژههای صنعتی سنگین با قابلیت شبیهسازی پیشرفته.

انتخاب نرمافزار بستگی به پیچیدگی پروژه، نوع دستگاه و نیاز به شبیهسازی دارد. استفاده از نرمافزار مناسب باعث کاهش زمان برنامهنویسی، خطاهای انسانی و افزایش بهرهوری میشود.

مطالعه موردی: پروژه واقعی در تراشکاری دقیق

در یک پروژه صنعتی در حوزه تجهیزات پزشکی، شرکت میکرومتر مأمور ساخت سری قطعات ایمپلنت تیتانیومی با تلرانس ±0.01 میلیمتر شد. چالشهای پروژه شامل:

- کار با آلیاژهای تیتانیومی مقاوم به سایش.

- تلرانس بسیار دقیق.

- پرداخت سطح بینقص برای سازگاری زیستی.

راهکارهای اتخاذشده شامل:

- استفاده از ابزار کاربیدی با پوشش TiAlN برای مقاومت در برابر حرارت.

- انتخاب دستگاه CNC چهارمحوره با سیستم خنککننده دقیق.

- بررسی مداوم قطعات با میکرومتر دیجیتال و پروفایلومتر.

نتیجه: دستیابی به نرخ تولید 96 قطعه در روز با تنها 0.3 درصد ضایعات. این پروژه نشان داد که ترکیب دانش فنی، ابزار مناسب و کنترل دقیق کیفیت، کلید موفقیت در تراشکاری پیشرفته است.

مقایسه تراشکاری دستی و CNC

تراشکاری دستی و تراشکاری CNC هر کدام دارای مزایا و معایب خاص خود هستند و انتخاب بین آنها بستگی به نیازهای تولید و سطح دقت مورد انتظار دارد.

تراشکاری دستی:

- مناسب برای تولید قطعات تکی یا نمونهسازی.

- هزینه پایینتر دستگاه و نگهداری.

- نیاز به اپراتور ماهر و تجربه بالا.

- دقت و تکرارپذیری کمتر نسبت به CNC.

تراشکاری CNC:

- مناسب برای تولید انبوه و قطعات پیچیده.

- دقت بالا و تکرارپذیری عالی.

- نیاز به برنامهنویسی G-Code.

- قابلیت ترکیب با فرز، سوراخکاری و غیره.

در حالی که تراش دستی هنوز در کارگاههای کوچک و تعمیرات رایج است، در صنایع پیشرفته معمولاً از CNC برای دقت، سرعت و کیفیت بهتر استفاده میشود.

راههای افزایش عمر ابزار در تراشکاری

ابزارهای برشی در تراشکاری تحت تنش حرارتی و مکانیکی قرار دارند. کاهش سایش ابزار باعث بهبود کیفیت، کاهش هزینهها و افزایش بهرهوری میشود. راهکارهایی برای افزایش عمر ابزار:

- **انتخاب ابزار مناسب:** استفاده از ابزارهایی با پوششهای مقاوم مانند TiN، TiAlN یا CBN.

- **تنظیم دقیق پارامترها:** جلوگیری از بارگذاری بیش از حد یا سرعتهای بالا.

- **خنککاری مؤثر:** استفاده از مایع خنککننده با فشار و دبی مناسب.

- **برنامهریزی درست مسیر ابزار:** کاهش شوک مکانیکی و برخورد ناگهانی.

- **تعمیر و نگهداری منظم دستگاه:** جلوگیری از لرزش و ناپایداری.

نظارت مستمر و استفاده از سیستمهای هوشمند پایش ابزار در ماشینهای CNC نقش مهمی در کاهش توقفهای ناگهانی دارد.

اهمیت روانکاری و سیستمهای خنککننده

در حین فرآیند تراشکاری، دمای بالا در ناحیه تماس ابزار و قطعه باعث سایش سریع، کاهش دقت و آسیب به سطح میشود. استفاده از روانکار و خنککننده مناسب، به کنترل دما، کاهش اصطکاک و افزایش عمر ابزار کمک میکند.

**انواع سیستمهای خنککاری:**

- خنککاری با آبصابون (Flood Cooling)

- خنککاری با روغنهای مخصوص (Oil Mist)

- خنککاری خشک با هوای فشرده

- سیستم MQL (Minimum Quantity Lubrication): استفاده از حداقل روانکار با دقت بالا

انتخاب سیستم مناسب به نوع ماده، ابزار، سرعت ماشینکاری و نیاز به کیفیت سطح بستگی دارد. استفاده درست از روانکارها باعث بهبود عملکرد کلی فرآیند تراشکاری میشود.

بررسی علل خرابی قطعات در فرآیند تراشکاری

در تراشکاری، خرابی قطعات میتواند منجر به اتلاف زمان، افزایش هزینه و نارضایتی مشتریان شود. شناخت علل این خرابیها اولین گام در پیشگیری از آنهاست.

علل رایج خرابی قطعات:

- **تنظیم نادرست ابزار:** ابزار بیش از حد داخل قطعه نفوذ میکند یا مسیر حرکت اشتباه است.

- **لرزش و ناپایداری ماشین:** باعث دقت پایین و سطح ناصاف میشود.

- **اشتباه در G-Code یا برنامهنویسی:** مسیر اشتباه ابزار میتواند به نابودی کامل قطعه منجر شود.

- **عدم انتخاب پارامتر مناسب:** سرعت یا پیشروی نامناسب منجر به سوختگی یا شکست ابزار و قطعه میشود.

- **عدم استفاده از روانکار:** باعث داغشدن قطعه و افت کیفیت سطح میگردد.

آموزش اپراتورها، بازرسی مداوم و استفاده از شبیهسازی فرآیند، از راهکارهای مؤثر در کاهش خرابیهاست.

معرفی تجهیزات اندازهگیری دقیق در کارگاه تراشکاری

در فرآیند تراشکاری دقیق، اندازهگیری ابعاد نهایی قطعه از اهمیت بالایی برخوردار است. ابزارهای اندازهگیری دقیق، به کنترل کیفیت و رعایت تلرانسها کمک میکنند.

تجهیزات رایج اندازهگیری در تراشکاری:

- **میکرومتر (Micrometer):** برای اندازهگیری ابعاد خارجی با دقت تا 0.01 میلیمتر.

- **کولیس ورنیه (Vernier Caliper):** برای اندازهگیری داخلی، خارجی و عمق با دقت مناسب.

- **ساعت اندیکاتور:** برای کنترل تاببرداشت و هممحوری.

- **ارتفاعسنج (Height Gauge):** اندازهگیری ارتفاع یا محل سوراخها.

- **پروفایلومتر:** برای بررسی زبری سطح قطعه.

استفاده از ابزار کالیبرهشده و آموزش اپراتور در استفاده صحیح از آنها، کلید دستیابی به کیفیت بالا در تولید است.

بهینهسازی زمان تولید در پروژههای سریسازی

در تولید انبوه و پروژههای سریسازی، کاهش زمان تولید یکی از عوامل اصلی در افزایش بهرهوری و سودآوری است. بهینهسازی در این حوزه میتواند شامل موارد زیر باشد:

- **استفاده از ابزارهای چندمنظوره:** کاهش تعداد تعویض ابزار و توقف دستگاه.

- **طراحی مناسب جیگ و فیکسچر:** نگهداری سریع و دقیق قطعه در دستگاه.

- **بهینهسازی G-Code:** حذف حرکات غیرضروری ابزار و کاهش زمان خالی.

- **تولید قطعات مشابه در یک برنامه:** استفاده از توالی منطقی برای کاهش تغییرات تنظیمات.

- **مکانیزهکردن بارگیری و تخلیه قطعات:** استفاده از ربات یا تغذیه خودکار.

مدیریت صحیح زمان و منابع، منجر به افزایش تیراژ و کاهش هزینه تمامشده قطعات میگردد.

مجموعه میکرومتر آماده است تا در زمینه مشاوره و خدمات تراشکاری در خدمت شما باشد

تلفن : اقای جعفری 09353366685

ادرس : تهران - شهرقدس - خیابان 45 متری انقلاب - خیابان چمن - مجتمع صنعتی قدس ۲ - پلاک 62.2